کار اموزی پالایش گاه گاز ابزار دقیق

اختصاصی از یارا فایل کار اموزی پالایش گاه گاز ابزار دقیق دانلود با لینک مستقیم و پرسرعت .

تعداد صفحات : 84

فرمت فایل : word (قابل ویرایش)

فهرست مطالب :

آشنائی با محل کارآموزی......................................6

پالایشگاه گاز بید...............................................7

مشخصات پالایشگاه ..............8

واحد های تصفیه گاز ،برق، آب

دیگهای بخار.......................9

روش تصفیه گاز

شرح عملیات واحد های تصفیه گاز........................................................10

بازیافت آمین.......................11

شمای کلی یک واحد تصفیه گاز..............................................................12

فصل دوم :

آشنائی با بخش های مرتبط....................................................13

فصل سوم :

بهینه سازی سیستم کنترل کمپرسور های هوای پالایشگاه...........................................15

آشنائی با PLC مدل ZEN....................................................16

جدول مشخصات ZEN................................................................17

خروجیهای ZEN..........................................................18

ورودیهای ZEN.................................................................19

کمپرسورها .........................21

معرفی ورودی وخروجی های سیستم کنترل.............................................................22

تشریح کلی پروژه.......................................................24

راه اندازی کمپرسور درحالت AUTO ,SEMI AUTO...........................................27

توقف کمپرسور.....................28

شرح مدار در حالت AUTO..........................................................29

شرح مدار در حالت SEMI AUTO.................................................32

شرح مدار در توقف های اضطراری.......................................................33

شرح مدار در LOAD/UNLOAD............................................34

شرح مدار در حالت ON/OFF...................................................35

شرح مدار در حالت پشتیبان...........................................................36

شرح عملکرد پرشر سویچها .............................................................37

دستورالعمل کاربا ZEN...........................................................38

ضمائم

نقشه تغذیه ادوات مختلف ...................................................................................43

نقشه رله های خروجی و جدول عملکرد وضعیت ها..................................................44

نقشه ورودی های PLC....................................................................................45

نقشه خروجی های سیستم کنترل...........................................................................46

ادامه فهرست--------------------------------------------------------------------صفحه

نقشه خروجی های PLC ..................................................................................47

نقشه خروجی های PLC.........................................................48

جداول وضعیت های S-1 و S-2........................................................................49

نمای CPU و EXPANTION ......................................................................50

کابل ارتباطی پنل کنترل A با کنترل روم ..............................................................51

نقشه ارتباطی پنل A با پنل کمپرسور B ...............................................53

نقشه ارتباطکنتور کارکرد HM و SV-3................................................54

برنامه LADDER ..........................................................55و56

دیاگرام منطق برنامه...........................................................57

خلاصه ای ازشبکه.........................................................58

پالایشگاه گاز بیدبلند در مرکز ثقل منابع نفتی جنوب قرار گرفته و مساحتی معادل 85 هکتار را اشغال نموده است .کار ساختمانی آن از مهرماه 1347شروع ودر مهرماه 1349خاتمه پذیرفت.درآن زمان یکی از مدرن ترین پالایشگاه های دنیا به شمار میرفت.این پالایشگاه جهت پالایش گازهای ترش SOUR GAS حاصل از منابع نفتی آغاجاری وجداسازی گازهای هیدروژن سولفوره (H2S) وانیدریک کربنیک(CO2) وهمچنین نم زدائی از گاز ترش طراحی وساخته شد .تاسیسات وواحدهای پالایشگاه به قرار زیر هستند:

_پنج واحد تصفیه گاز

_ پنج واحددیگ بخار

_یک واحد تصفیه آب صنعتی

_یک برج خنک کننده

_ایستگاه تقویت فشارگاز

_مرکز کنترل وارسال گاز

_نیروگاه برق

_تلمبه خانه وتصفیه آب مصرفی

_کارخانه باز یافت گوگرد

مشخصات پالایشگاه بیدبلند

واحد های تصفیه گاز

این پالایشگاه دارای 5واحد تصفیه گاز با ظرفیت طراحی هر واحد 240 میلیون فوت مکعب در روز وظرفیت عملی 150تا160 میلیون فوت مکعب میباشد.

فشارگاز ورودی به هرواحد در حدود 58 کیلوگرم بر سانتیمترمربع وفشار گاز خروجی از هرواحد 53 کیلوگرم برسانتیمترمربع ومجموع ناخالصی گاز ورودی 3/2 درصدحجمی است.

برق پالایشگاه بیدبلند

در حال حاضر مصرف برق پالایشگاه رو زانه حدود 80-60 مگاوات میباشد که از سد دز تامین میگردد. برای این منظور سازمان برق رشته کابل هوائی ازایستگاه امیدیه به بیدبلندکشیده شده که تا بهبهان ادامه دارد. یک مولد برق که با توربین بخار میچرخد در پالایشگاه نصب شده که ظرفیت آن 5/7 مگاوات است.این مولد جهت تامین برق قسمتهای مهم و اصلی پالایشکاه در مواقع قطع برق سازمان طراحی و نصب شده است ولی در حال حاضر از سرویس خارج میباشد.

آب مصرفی پالایشگاه

آب مصرفی پالایشگاه روزانه در حدود 5هزار مترمکعب است که ازرودخانه مارون تامین میگردد.برای این منظور تلمبه خانه عظیمی به ظرفیت 24هزار مترمکعب درروز در کنار رودخانه مارون احداث گردیده که علاوه بر آب مصرفی پالایشگاه بیدبلند آب مصرفی ایستگاههای تقویت فشارگاز سیستم جمع آوری و همچنین خانه های مسکونی کارکنان شرکت ملی گاز ایران در میلنکوه رانیز تامین میکند.آب مورد نیاز پالایشگاه توسط یک خط 16اینچ از تصفیه خانه شهید پرخیده به بیدبلند میرسدو بااستفاده از دستگاههای تصفیه مخصوص آب مقطرمورد نیاز دیگهای بخار پالایشکاه را تامین میکند.همچنین برج خنک کننده آب پالایشگاه قادر است هر ساعت 4 هزار مترمکعب آب رااز 49 درجه به39درجه سانتی گراد برساند.این آب خنک در مبدل های حرارتی EXCHANGER جهت تبادل حرارتی باآمین یا گاز استفاده میگردد.

دیگهای بخار

پالایشگاه گاز بیدبلند دارای 5 واحد مولد بخار (دیگ بخار) است که ظرفیت اسمی هردیگ 85 تن بخار در ساعت بافشار 27 کیلوگرم بر سانتی متر مربع و330 درجه سانتی گراد است. اما عملا ظرفیت هر دیک بخار حدود 76 تن بخار در ساعت بافشار 27 کیلوگرم بر سانتیمترمربع ودمای 330 درجه سانتیگرادمیباشد.حجم آب گیری هر دیگ بخار حدود 60تن است.جهت جلوگیری از خوردگی لوله ها ومخازن برای تغذیه این دیگها از آب مقطر خالص استفاده میگردد.

از بخار خشک خروجی SUPERHEAT STEAM دیگهای بخار در موارد ذیل استفاده میگردد:

_به عنوان نیروی محرکه توربین تلمبه های آب مقطر تغذیه دیگهای بخار وتلمبه های تزریق آمین

_جهت گرم کردن آمین در مبدل حرارتی REBOILER

_جهت تهیه آب مقطر در دستگاه آب مقطرسازی

روش تصفیه گاز در واحدهای پالایش گاز بیدبلند

امروزه برای تصفیه وجداکردن گازهای ترش از گازطبیعی از روشهای متعددی استفاده می شود و عوامل وشرایط متعددی را درنظر میگیرند واز روشهائ استفاده میکنند که:

- سریع عمل کند،وارزان باشد.

- کاملا اثر گذاروقابل برگشت باشد.

- راندمان خوبی داشته باشد.

- عملیات ساده ای را الزام کندومشکلات بعدی را بوجود نیاورد.

یکی از روشهای جذب گازهای اسیدی استفاده از محلولهای شیمیائی بخصوص محلولهای آمینی مانند مونو اتانول آمینMEA ودی اتانول آمین DEA است که استفاده از آنها به درصد ناخالصی گازهای اسیدی درگاز طبیعی دارد.

تا چند سال پیش در پالایشگاه گاز بیدبلند برای زدودن ناخالصی های یادشده از محلول 15% وزنی مونواتانول آمین به فرمول HO-CH2-CH2-NH2 و85% اب مقطر که در درجه حرارت معمولی (حدود 38درجه سانتی گراد ) گازهای اسیدی را جذب ودر دمای بالاتری (حدود 115درجه سانتی گراد) دفع مینماید استفاده می شد ولی از حدود 3 سال پیش تاکنون به دلیل مزایای استفاده از دی اتانول آمین از قبیل راندمان بالاترو عملیات بازگشت وبازیافت سادهتر، این ماده جایگزین مونو اتانول آمین شده است.

گزارش کارآموزی شرکت سایپا،مدیریت تعمیرات و نگهدری،اداره الکترونیک و ابزار دقیق

اختصاصی از یارا فایل گزارش کارآموزی شرکت سایپا،مدیریت تعمیرات و نگهدری،اداره الکترونیک و ابزار دقیق دانلود با لینک مستقیم و پرسرعت .

فرمت فایل : WORD (قابل ویرایش)

تعداد صفحات:106

فهرست مطالب:

عنوان صفحه

مقدمه 7

فصل اول آشنایی با محل کارآموزی 8

تاریخچه سایپا 9

محصولات شرکت سایپا 12

مدیریت نگهداری و تعمیرات 17

فصل دوم سیستم توزیع 18

پست و تجهیزات مربوطه 19

تعیین بهینه ظرفیت و نصب خازن 21

توجیح اقتصادی نصب خازن 29

ارائه پیشنهاد 34

ترانسفورماتور 34

انتخاب بهینه ترانسفورماتور 37

سرکابل 39

فصل سوم جوش مقاومتی 41

مبانی تکنولوژی جوشکاری 42

عوامل موثر در جوشکاری مقاومتی 47

پارامترهای ترکیب جوش 65

مشخصات آب مورد نیازدر کابلهای آبگرد 68

به حداکثر رساندن طول عمر کابلهای جوش مقاومتی 68

طریقه نصب کابلهای ضد ضربه 70

استانداردهای مربوطه 70

دستگاه2000 Winter 78

فصل چهارم حفاظت در برابر ولتاژ ضربه 83

صاعقه و حفاظت در مقابل آن 84

حفاظت در مقابل اضافه ولتاژهای ناشی از سوئیچینگ 90

حفاظت در مقابل تخلیه های الکترواستاتیک 90

حفاظت از مکان هایی با مواد قابل اشتعال 90

ارتینگ 91

جمع بندی 93

فصل پنجم مدیریت مصرف 95

اهمیت تعرفه ها در اعمال مدیریت مصرف 96

تعرفه ها 97

تعرفه های برق و شرایط عمومی منطقه ای تهران – استان تهران 99

جداول ضمیمه 106

فهرست منابع

مقدمه

در این گزارش سعی شده است علاوه بر بیان استانداردها و شرایط مورد نیاز در مراکز صنعتی به شرح شرایط کارخانه سایپا و آموخته های این دوره پرداخته که امیدوارم قابل توجه و مورد استفاده قرار گیرد.

در فصل اول به معرفی شرکت سایپا پرداخته ،محصولات ،تاریخچه و ... فصل دوم به شرایط پستها،تجهیزات اصلی،توجیه اقتصادی نصب خازن و دلایل آن پرداخته،استفاده بهینه از ترانسها و نکات استاندارد و شرایط مورد نیاز برای بهره برداری و سرکابلها اختصاص دارد، فصل سوم به بیان جوش مقاومتی (نقطه جوش ) که از مهمترین فعالیتهای داخل شرکت می باشد و با رشته برق در ارتباط،مبانی جوش،کابلهای جوش،افزایش طول عمر کابلها،پارامترهای جوشکاری ،استانداردهای مربوطه و شرح دستگاه winter 2000 فصل چهارم به حفاظت در مقابل ولتاژهای ضربه پرداخته شده از جمله صاعقه،سویچینگ،الکترواستاتیک،حفاظت از مناطق قابل اشتعال و ارتینگ،فصل پنجم به مدیریت مصرف اختصاص دارد،انتخاب تعرفها در مدیریت مصرف و بیان تعرفه های برقی شهر تهران با جداول ضمیمه

فصل اول :

آشنایی با محل کارآموزی

1-1- تاریخچه محل کارآموزی و سازمان مربوطه

شرکت سهامی عام ایرانی تولید اتومبیل (سایپا) در سال 1344 در زمینی با مساحت 240 هزار متر مربع (در حال حاضر فقط مساحت زمین کارخانه مرکزی 415 هزار متر مربع می باشد) و زیربنای 20 هزار مترمربع با سرمایه اولیه 160 میلیون ریال به نام شرکت سهامی تولید اتومبیل سیتروئن ایران تاسیس گردید . در تاریخ 15 اسفند 1345 ثبت و در اواخر سال 1347 به مرحله بهره برداری رسید.

این شرکت تولید اولین محصولات خود را که شامل "وانت آکا" و سواری "ژیان" بود با روش کاملاً دستی و بدون بهره گیری از تجهیزات و امکانات مدرن آغاز نمود.

تولیدات شرکت بعد از سال 1353 به واسطه استفاده از ابزارهای جدید و مکانیزه شدن برخی از بخشهای تولیدی، سیر صعودی یافت و بر تنوع محصولات شرکت نیز افزوده شد. به عنوان مثال می توان به تولید خودروهای: مهاری، پیکاب در مدلهای معمولی، دولوکس و کار اشاره نمود.

نام شرکت در اوایل سال 1354 با حذف کلمه سیتروئن از انتهای عبارت فرانسوی آن به "شرکت سهامی ایرانی تولید اتومبیل" به نام اختصاری (سایپا) که ماخوذ از عبارت فرانسوی Iraniane De Production Automobile Societe Annonyme می باشد، تغییر یافت. این شرکت در 16 تیرماه 1358 تحت مالکیت دولت در آمده و از 18 آذرماه 1360 تحت سرپرستی سازمان گسترش و نوسازی صنایع ایران قرار گرفته و بر اساس مصوبه مورخ 1/2/65 هیات وزیران، کلیه سهام سرمایه آن به نمایندگی از طرف دولت جمهوری اسلامی به نام سازمان گسترش و نوسازی صنایع ایران منتقل گردید.

در سال 1377 با توجه به سیاست های جدید سازمان گسترش و نوسازی صنایع ایرا ن مبنی بر تمرکز بیشتر در فعالیتهای صنعت خودروسازی کشور، استفاده بهینه از امکانات موجود در مجموعه شرکت های تحت پوشش سازمان ،ایجاد رقابت و …. وزارت صنایع زمینه های ادغام مجموعه های خودروسازی را در قالب دو گروه بزرگ ایجاد و تحت عناوین:

1- گروه خودروسازی سایپا

2- گروه خودرو سازی ایران خودرو

متمرکز نمود. امروزه گروه خودروسازی سایپا با بیش از 77 شرکت وابسته و با در اختیار داشتن سهم عمده ای از بازار داخلی خودرو یکی از قطب های بزرگ صنعت خودروسازی ایران را تشکیل می دهد. به طوری که 100 درصد سهام شرکت های سایپا یدک ، قالب های بزرگ صنعتی سایپا، آیتسکو ، SCT ، سازه گستر ، شیشه ایمنی ، متا خودرو ، سایکو ، سایپا پرس ، رایان سایپا ، مرکز تحقیقات و نوآوری خورو سایپا ، سایان الکترونیک و همچنین بیش از 50 درصد سهام 15 شرکت و سهام 42 شرکت را با کمتر از 50 در صد به خود اختصاص داده است.

در اواخر سال 1345 شرکت فعالیت خود را بطور رسمی آغاز نمود. تهیه زمین ، احداث نخستین سالن تولید (سالن بدنه و رنگ فعلی) ، تهیه و تدارک لوازم مورد نیاز و تقاضای ثبت علامت به همراه کلمه SAIPAC (سایپاک) که ماخوذ از عبارت فرانسوی نام شرکت Societe Annonyme Iranienne De Production Automobile Citroen بود و همچنین تقاضای ثبت کلمه ژیان برای انواع اتومبیل تولیدی و .... از جمله اقداماتی بود که تا سال 1347 یعنی زمان بهره برداری از شرکت صورت گرفت.

1-2- سالنامه سایپا

1344: تاسیس شرکت به نام « شرکت سهامی تولید اتومبیل سیتروئن ایران»

1347: بهره برداری و شروع فعالیت با تولید انواع مدلهای خودرو «ژیان» (1359-1347)

1354: تغییر نام شرکت به « شرکت سهامی ایرانی تولید اتومبیل » و تبدیل شدن به شرکت سهامی عام

1355: تولید « رنو5 » در مدلهای سه درب و 5 درب (1372-1355)

1362: تولید « وانت نیسان » با حجم موتور cc2000 (1369-1362)

1369: تولید « وانت نیسان » با حجم موتور( cc2400 در حال حاضر در شرکت زامیاد ادامه دارد)

1371: تولید « وانت نیسان دو کابین » با حجم موتور cc2400(1373-1371)

1371: تولید « رنو21 » با حجم موتور cc1721(1373-1371)

1372: تولید « پراید کاربراتوری » در مدلهای (GTX, LX, CD5 همچنان ادامه دارد )

1374: کسب رتبه اول کیفیت در بازار داخلی و تکرار این رتبه در سالهای 1375، 1376 ، 1378

1377: دریافت اولین گواهینامه ISO9001 در صنعت خودروسازی کشور از موسسه QMI کانادا

کسب گواهینامه بهترین شرکت تولیدی در میان شرکتهای تحت پوشش وزارت صنایع

انجام مقدمات عملیات گسترده برای ساخت و داخل نمودن قطعات محصولات تولیدی

1378: موفقیت در تعمیق ساخت داخل محصولات تا سطح 81% ارزش CDK پراید و 79% در مورد نیسان

اخذ تاییدیه انطباق مشخصات گازهای خروجی آلاینده با استاندارد ECE 1504

دریافت لوح سبز تبدیل شدن به یک گروه خودروساز بزرگ با امکان تولید انواع کامل خودروFull Range))))

عرضه متجاوز از 51% سهام شرکت به بخش خصوصی

1379: تولید سواری « پراید face lift » و « پراید انژکتوری» در مدلهای مختلف (همچنان ادامه دارد)

دریافت لوح رتبه اول کیفیت در میان تولیدکنندگان وانت در ایران از نیسان ژاپن

دریافت لوح تقدیر از وزارت صنایع بعنوان واحد نمونه صنعتی کشور

تامین کلیه قطعات نیسان توسط سازندگان داخلی و توقف خرید CKD نیسان

1380: دریافت اولین گواهینامه کیفیتQS 9000 در صنعت خودروسازی کشور از موسسه QMI کانادا

دریافت گواهینامه های OHSAS 18001 و ISO 14001 مدیریت ایمنی، بهداشت و زیست محیطی از موسسه DNV هلند

بهره برداری از خطوط جدید تولید ( طرح و توسعه)، پروژه های رینگ خرمشهر، مالیبل و شیشه ایمنی

کسب مقام اول در زمینه بهترین عملکرد «سبز» از دومن نمایشگاه محیط زیست

شروع تولید محصول « زانتیا » در مدلهای لوکس و سوپر لوکس و« کاروان »

138: دستیابی به رشد بی سابقه 64 درصدی در میزان تولید پراید

انجام مقدمات لازم جهت واگذاری عملیات فروش وانت نیسان به شرکت زامیاد از ابتدای سال 82

تولید آزمایشی خودرو جدید پراید 141 و معرفی آن به بازار

انجام مقدمات گسترده جهت دریافت گواهینامه ISO9000: 2000

1382: دریافت گواهینامه ISO9000: 2000 از موسسه بین المللی DNV هلند

1-3- محصولات شرکت خودروسازی سایپا

1-3-1- تولید ژیان

اولین تولیدات شرکت که با روشی دستی و بدون بکارگیری تجهیزات مدرن در نیمه دوم سال 1347 تولیژد و روانه بازار گردید ، شامل اتومبیل وانت ژیان با نام اختصاصی << اکا >> و خودروسواری ژیان با اختصاصی << ژیان >> بود. تولید اکا تنها تا سال 1350 ادامه داشت و بطور مجموع 1035 اکا در طول سه سال تولید روانه بازار شد. اما تولید ژیان سالیان متمادی ادامه داشت و هر ساله با افزایش تولید مواجه شد ، به خصوص از سال 1353 با توجه به نصب و راه اندازی ابزارهای بادی و سایر لوازم و امکانات مورد نیاز تولید این خودرو سیر صعودی یافت و در طول 13 سال تولید این خودرو یعنی تا سال 1359 تعداد 99129 هزار دستگاه ژیان تولید گردید.

1-3-2- تولید رنو 5

با توجه به لزوم جایگزینی خودروی مناسبتر به جای ژیان که از تکنولوژی به روزتری برخوردار باشد مسئولین وقت شرکت اقدام به انعقاد قراردادی با شرکت رنو به منظور تولید این خودرو در ایران گرفتند. لذا یکی از محصولات عمده تولید شده در این شرکت خودرو رنو 5 بود که تولید مدل3 درب آن از سال 1355 در شرکت سایپا آغاز گردید و سپس مدل 5 درب آن تا سال 1372 ادامه داشت. در این سال با جایگزینی اتومبیل کلاس کوچک پراید عملا تولید رنو در شرکت سایپا متوقف گردید و خط تولید این خودرو به شرکت پارس خودرو منتقل گشت.

1-3-3- تولید انواع پراید

از سال 1371 با توجه به بررسی های انجام شده و گزارش های تکمیلی که حاوی توجیه فنی و اقتصادی لازم بود جایگزینی خودرویی برتر با تکنولوژی روز و قیمت مناسب احساس گردید. لذا تولید پراید با نام های ایرانی نسیم و صبا در دو مدل 5 و 4 از سال 1372 پس از انعقاد قراردادی با کیاموتور کره آغاز گردید. نکته حایز اهمیت در تولید پراید روند رو به رشد ساخت داخلی قطعات این خودرو می باشد و درحالیکه در بدو تولید این محصول در ایران اکثر قطعات آن از خارج وارد می شد , امروزه با تلاش مستمر متخصصین داخلی شاهد ساخت بیش از 85% کل قطعات این خودرو در ایران هستیم. همچنین با تغییر به عمل آمده بر روی شکل ظاهری این محصول توسط مرکز تحقیقات و نوآوری خودرو شرکت سایپا مدل های جدیدی از پراطد طراحی گردید که در این میان می توان به مدل پراید استیشن با نام اختصاصی نسیم سفری که از سال 1377 به بازار عرضه گردیده است. ومدل های دیگر چون پراید فیس لیفت اشاره نمود.

گزارش کامل کارآموزی رشته نقشه کشی صنعتی ابزار دقیق تراشکاری و جوشکاری شرکت نورد خلیج فارس

اختصاصی از یارا فایل گزارش کامل کارآموزی رشته نقشه کشی صنعتی ابزار دقیق تراشکاری و جوشکاری شرکت نورد خلیج فارس دانلود با لینک مستقیم و پرسرعت .

دانلود گزارش کامل کارآموزی رشته نقشه کشی صنعتی ابزار دقیق تراشکاری و جوشکاری شرکت نورد خلیج فارس بافرمت ورد وقابل ویرایش تعدادصفحات 45

گزارش کارآموزی آماده,دانلود کارآموزی,گزارش کارآموزی,گزارش کارورزی

این پروژه کارآموزی بسیاردقیق وکامل طراحی شده و جهت ارائه واحد درسی کارآموزی

به نام خدا اهمیت کنترل اتوماتیک در صنایع و زندگی روزمره عصر حاضر بر هیچکس پوشیده نیست و بجرات می توان گفت که یکی از مهمترین بخشهای صنایع پیشرفته امروزی را سیستمهای کنترل اتوماتیک تشکیل می دهد. کاربرد کنترل اتوماتیک موجب بالا رفتن کیفیت و کمیت تولید محصولات و همچنین ایمنی محیطهای صنعتی را بطور چشمگیری افزایش داده است. در شرکتها و موسسات بزرگ که با فرایندهای پیچیده سروکار دارند ادوات و تجهیزاتی که وظیفه کنترل اتوماتیک را بر عهده دارند بسیار زیاد استفاده شده است. رشته علمی که با این ادوات سروکار دارد تا نسبت به رفع عیب و تنظیم و ارتقا کاری ان ادوات اقدام کند در اکثر شرکتها به نام واحد ابزار دقیق شناخته می شوند. و رشته دانشگاهی هم به نام کنترل و ابزار دقیق نیز در این سالها در دانشگاهها بوجود آمده است و استادان مشغول تدریس در این زمینه هستند. در این وبلاگ سعی می شود که اطلاعات جامع و مفیدی در زمینه ابزار دقیق مخصوصا بصورت کاربردی که در صنایع بزرگی مانند پالایشگاهها استفاده میشود ارائه شود تا دوستداران که به این رشته علاقمند هستند از آن استفاده کنند. سعی ما بر این است ابتدا از مباحث پایه ایی و اصلی در این زمینه شروع کنیم و بعد از اینکه این مباحث مطرح شد در ادامه بتوانیم مباحث جالبی از کنترل توربین های گازی و بویلرها و سیستمهای کنترلی با PLC را اگر توانی بود و خداوند یاری کرد ارائه کنیم. + نوشته شده در سه شنبه 27 تیر1385ساعت 13:58 توسط رضا | نظر بدهید مقدمه ایی در مورد ابزار دقیق ابزار دقیق رشته جدیدی است که امروزه جای خود را در میان رشتهای دیگر در صنایع ایران باز می کند. ابزار دقیق از سه قسمت اساسی زیر تشکیل شده است که عبارتد از : ۱.اندازگیری ۲.کنترل ۳. محرکها(ادوات خروجی) این سه مجموعه در کنار یکدیگر مکمل یک سیستمی به نام سیستمهای کنترل اتوماتیک می باشند که این سیستم کنترل اتوماتیک وظیفه انجام کنترل فرایندی را در یک مجموعه عملیاتی بر عهده دارد . ۱.اندازه گیرها قسمت اندازه گیر مقدار واقعی عنصر مورد نظر را اندازه گیری می کند.پارامترهای مختلفی در صنایع برای کنترل اندازه گیری می شود مهمترین پارامترهایی که در صنعت برای کنترل اندازه گیری می شوند عبارتند از : ۱.اندازه گیری فشار measuroment of the pressure ۲.اندازه گیری جریانات سیالات measuroment of the flow ۳.اندازه گیری درجه حرارت measuroment of the temprature ۴.اندازه گیری ارتفاع مایعات measuroment of the level علاوه بر این پارامترهایی که در بالا ذکر شد عوامل دیگری برای اندازه گیری و کنترل وجود دارند و مهم هستند اما بعلت استفاده محدودتر از این پارامترها فقط به بیان نام آنها اکتفا می شود و در ادامه اگر فرصتی بود توضیحاتی در مورد آنها داده می شود این پارامترها عبارتند از : انازه گیری سرعت ـ اندازه گیری لرزش ـ آشکار سازهای دود و شعله ـ دستگاههای آنالایزر ۲.کنترل کننده ها قسمت دوم ابزار دقیق بخش کنترل می باشد در ابتدای شروع صنعت که کنترل بصورت امروزی نبود کنترل بوسیله عوامل انسانی انجام می شد سپس با پیشرفت علم سیستم کنترل اتوماتیک با بوجود آمدن ادوات نیوماتیکی (بادی) وارد مرحله جدیدی شد. بعد از مدتی با اختراع ترانزیستور استفاده از کارتهای الکترونیکی برای کنترل آغاز شد با بوجود آمدن این قطعات کنترلی استفاده از عوامل انسانی برای کنترل کمتر می شد.در ادامه پیشرفت علم کامپوترهای صنعتی با نام plc وارد صنعت شدند بوسیله این plc ها واحدها به آسانی کنترل می شدند وتغییرات نیز به آسانی در واحدها انجام می گرفت امروزه کنترل کنندهای جدید تری بنام DCS (سیستم کنترل کننده توزیع پذیر) و کنترل کننده های فازی وظیفه کنترل را در واحدهای صنعتی بر عهده دارند. ۳.محرکها (ادوات خروجی) محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده می گیرد و متناسب با این سیگنالها عمل می کند. از عمده ادوات خروجی می توان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازه گیری شده در مقدار مطلوب و مورد نظر می شوند . این ادوات گستره تنوعی زیادی دارند که در بحث ادوات خروجی به توضیح در مورد آن خواهیم پرداخت. تا این قسمت به معرفی اجمالی رشته ابزار دقیق پرداختیم و قسمتهای کاری مختلف این رشته گفته شد. از بخشهای دیگر وارد جزییات هر یک از بخشها می شویم و به توضیحات در مورد این ادوات می پردازیم.در ادامه با یک مثال به توضیح یک حلقه کنترلی برای کنترل دمای آب خروجی بویلر( دیگ بخار) توضیح داده می شود. انواع جوشکاری جوشکاری اصطکاکی مقدمه در تکنولوژی پیشرفته امروزی اتصال قعات فلزی بیکدیگر بوسیله روشهای مختلف جوشکاری نقش اساسی دارد . انتخاب روش جوشکاری به عوامل مختلف از قبیل جنس و شکل دو قطعه مورد اتصال . هزینة ساخت ، سرعت عمل و غیره بستگی دارد . گاهی در صنعت لازم است یک فرآورده دارای قسمتهائی با مشخصات فیزیکی مختلف مثل فولاد سخت و فولاد معمولی باشد که بوسیلة جوشکاری یکپارچه شوند و در برخی موارد لازم است حتی دو قطعه فلز غیرهمجنس مثل آلومینیوم به فولاد و یا مس به فولاد و یا فولاد به تنگستن بوسیله جوشکاری با کیفیت رضایتبخش اتصال یابند .

پایان نامه کارشناسی مهندسی کنترل و ابزار دقیق - بررسی کامل نیروگاه جزر و مدی و انرژی دریا

اختصاصی از یارا فایل پایان نامه کارشناسی مهندسی کنترل و ابزار دقیق - بررسی کامل نیروگاه جزر و مدی و انرژی دریا دانلود با لینک مستقیم و پرسرعت .

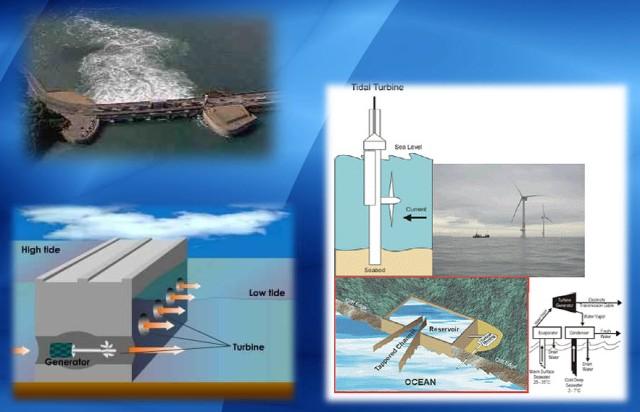

رشد رو به افزایش مصرف منابع غیر قابل تجدید انرژی و افزایش آلودگی های ناشی از بهره برداری های بی رویه، توازن این ذخائر پایان پذیر را به مخاطره افکنده و در این رابطه، بررسی راهکارهای عملی و استفاده از منابع جدید انرژی (انرژیهای تجدیدپذیر) در دستور کار محققان و دانشمندان قرار گرفته است. حفظ سلامت محیط زیست و قابلیت بازیافت طبیعی دو خصوصیت مهمی است که در گزینش نهایی این منابع مورد توجه بوده و در این راستا، جذب انرژی مفید از اقیانوس ها، دریاها و رودخانه ها به عنوان یکی از پاکیزه ترین منابع بکر، به جهان معرفی گردیده است. بحران انرژی در دهه ۱۹۷۰ میلادی، فکر دانشمندان را به سوی منابع انرژی مستقل از سوخت فسیلی کشانده که از آن جمله استفاده از انرژی پایان ناپذیر نهفته در دریاها می باشد. در این پایان نامه به چگونگی تولید برق از جزر و مد دریاها بعنوان یکی از انرژی های پایان ناپذیر نهفته در دریا اشاره شده است.

در فصل اول سعی شده تا ابتدا مختصری درباره انرژی های قابل حصول از دریاها گفته شود تا خواننده این پایان نامه یک دید کلی درباره انرژی های دریایی پیدا نماید. در فصل دوم در مورد جزر و مد و چگونگی به وجود آمدن جزر و مد و پارامترهای موثر در جزر و مد مطالبی ارائه گردیده است. در فصل سوم به شرایط لازم مکانی، برای ایجاد نیروگاه های جزر و مدی و نکات اساسی طراحی نیروگاه های جزر و مدی اشاره شده است. در فصل چهارم به روش های مختلف تولید برق از طریق نیروی جزر و مدی، همچنین به عنوان نمونه دو نیروگاه جزر و مدی لارنس فرانسه و آناپولیس کانادا که در حال حاضر از آنها برای تولید برق استفاده می شود اشاره شده است و در نهایت به بررسی سواحل ایران برای استفاه از انرژی جزر و مدی برای تولید برق پرداخته شده است...

پایان نامه مورد نظر مشتمل بر چهار (4) فصل، 80 صفحه، تایپ شده، به همراه تصاویر، با فرمت pdf جهت دانلود قرار داده شده و فصل بندی پایان نامه به ترتیب زیر می باشد:

فصل 1: انرژی های قابل حصول از دریا

- انرژی پایان ناپذیر

- معرفی انرژی های قابل حصول از دریاها

- انرژی جزر و مد دریا

- انرژی امواج دریا

- مبدل های انرژی امواج

- مبدل طرح ستون نوسانگر آب (OWC)

- طرح ماشین شناور موج نیرو

- طرح ژنراتور نوع دلفین

- اثرات زیست محیطی

- نتیجه گیری

- انرژی حرارتی دریا

- تکنولوژی حرارتی دریاها

- تکنولوژی سیکل بسته برای OTEC

- اثرات زیست محیطی

- نتیجه گیری

- انرژی اختلاف غلظت نمک

- تکنولوژی اختلاف غلظت نمک

- نتیجه گیری

فصل 2: جزر و مد

- منشاء و تاریخچه جزر و مد

- مکانیزم تشکیل جزر و مد

- ترکیب اثر ماه و خورشید بر روی جزر و مد

- جزر و مد حداکثر

- جزر و مد حداقل

- نسبت نیروهای مولد جزر و مد ماه و خورشید

- اثر اینرسی آب بر روی جزر و مد

- اثر عدم تقارن مدار زمین و ماه بر روی جزر و مد

- سایر پارامترهای موثر در جزر و مد

- کاربردهای جزر و مد

- تولید برق

- استفاده از انرژی جزر و مد در نجات کشتی ها

- آبیاری زمین های ساحلی

- استفاده از جزر و مد برای ماهیگیری

- مقدار انرژی قابل استحصال از جزر و مد

فصل 3: شرایط بهره برداری از نیروگاه جزر و مدی

- شرایط مکان مناسب برای احداث نیروگاه جزر و مدی

- کشورهای دارای پتانسیل جزر و مدی بالا

- عوامل موثر بر دامنه جزر و مد

- نکات اساسی طراحی نیروگاه های جزر و مدی

- تفاوت عمده نیروگاه های جزر و مدی با نیروگاه های آبی سنتی

- قسمت های طراحی نیروگاه های جزر و مدی

- نحوه عملکرد نیروگاه جزر و مدی

- نحوه و تجهیزات آبگیری نیروگاه جزر و مدی

- ساختن دایک

- طراحی داخلی نیروگاه جزر و مدی

- انواع توربین های به کارگرفته شده در نیروگاه های جزر و مدی

- طراحی محور توربین

فصل 4: نیروگاه جزر و مدی

- روش های مختلف تولید برق از انرژی جزر و مد

- سیستم یک حوضچه ای

- تولید قدرت در آرایش یک حوضچه ای

- سیستم یک حوضچه ای با جریان از سوی حوضچه به دریا

- سیستم یک حوضچه ای با جریان از سوی دریا به حوضچه

- سیستم دو طرفه حوضچه به دریا و بالعکس

- سیستم دو حوضچه ای

- سیستم ترکیبی شامل دو حوضچه

- روش بهره برداری سیستم ترکیبی شامل دو حوضچه

- نیروگاه های جزر و مدی در حالت تلمبه ذخیره ای

- مزایا نیروگاه های جزر و مدی در حالت تلمبه ذخیره ای

- معایب نیروگاه های جزر و مدی در حالت تلمبه ذخیره ای

- نیروگاه های جزر و مدی بهره برداری شده

- مشخصات نیروگاه جزر و مدی لارنس در فرانسه

- مشخصات نیروگاه جزر و مدی آناپولیس کانادا

- بررسی سواحل ایران برای استفاده از انرژی جزر و مدی برای تولید برق

- مسائل زیست محیطی نیروگاه های جزر و مدی

- رسوبات

- اثرات بر طبیعت

- نتیجه گیری

جهت خرید پایان نامه کارشناسی مهندسی کنترل و ابزار دقیق - بررسی کامل نیروگاه جزر و مدی و انرژی دریا به مبلغ فقط 5000 تومان و دانلود آن بر لینک پرداخت و دانلود در پنجره زیر کلیک نمایید.

!!لطفا قبل از خرید از فرشگاه اینترنتی کتیا طراح برتر قیمت محصولات ما را با سایر فروشگاه ها و محصولات آن ها مقایسه نمایید!!

!!!تخفیف ویژه برای کاربران ویژه!!!

با خرید حداقل 10000 (ده هزارتومان) از محصولات فروشگاه اینترنتی کتیا طراح برتر برای شما کد تخفیف ارسال خواهد شد. با داشتن این کد از این پس می توانید سایر محصولات فروشگاه را با 20% تخفیف خریداری نمایید. کافی است پس از انجام 10000 تومان خرید موفق عبارت درخواست کد تخفیف و ایمیل که موقع خرید ثبت نمودید را به شماره موبایل 09365876274 ارسال نمایید. همکاران ما پس از بررسی درخواست، کد تخفیف را به شماره شما پیامک خواهند نمود.

مقسوم های راجع به ابزار دقیق 15 صفحه ورد

اختصاصی از یارا فایل مقسوم های راجع به ابزار دقیق 15 صفحه ورد دانلود با لینک مستقیم و پرسرعت .

سنسورها، ترنسدیوسرها و ترنسمیترها از مهم ترین اجزای یک پروسه صنعتی هستند که کاربردهای فراوانی در پروسه های متنوع دارند.

کاربرد عمده این قطعات در ارزیابی عملکرد سیستم و ارائه یک فیدبک با مقدار و وضعیت مناسب است که بدین ترتیب کنتر از سیستم متوجه وضعیت کارکرد آن و چگونگی حالت خروجی خواهد شد.

یک سنسوربنا تعریف قطعه ای است که به پارامترهای فیزیکی نظیر حرکت، حرارت، نور ، فشار، الکتریسیته، مغناطیستی و دیگر حالات انرژی حساس است و در هنگام تحریک توسط آنها از خود عکس العمل نشان می دهد.

یک ترنسریوسر بنا به تعریف، قطعه ای است که وظیفه تبدیل حالات انرژی به یکدیگر را بر عهده دارد، بدین معنی که اگر یک سنسور فشار همراه یک برسنریوسی باشد سسنور فشار پارامتر را اندازه می گیرد و مقدار تعیین شده را به ترانسیوسر تحویل می دهد، سپس ترنسیوسر آن را به یک سیگنال الکتریکی قابل ارک برای کنترل و صد البته قابل ارسال توسط سیم های فلزی تبدیل می کند.بنا براین همراه خروجی یک ترنسرویوسر، سیگنال الکتریکی است که در سمت دیگر خط می تواند مشخصه ها و پارامترهای الکتریکی نظیره ولتاژ جریان، فرکانس را تغییردهد، البته به این نکته مهم نیز توجه داشته باشید که سنور انتخاب شده باید از نوع سنسورهای مبدل پارامترهای فیزیکی به الکتریکی باشد.